利用计算机软件技术开发提升OEE与工厂生产力的策略与实践

设备综合效率(Overall Equipment Effectiveness,OEE)是衡量工厂生产效能的关键指标,它综合了设备可用率、性能效率和产品合格率三个核心维度。在当今数字化、智能化的工业浪潮中,计算机软件技术的开发与应用,已成为改善OEE、驱动工厂生产力飞跃的核心引擎。

一、精准数据采集与可视化:奠定决策基础

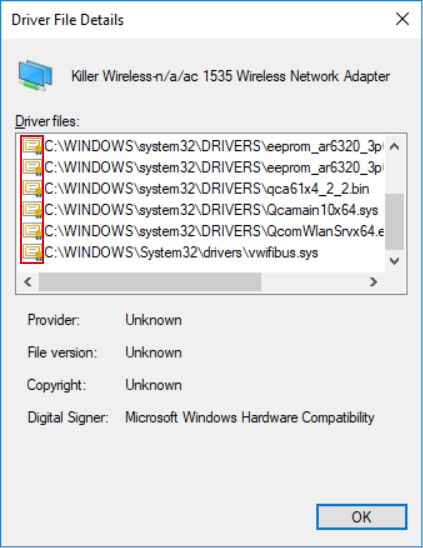

传统的OEE计算依赖人工记录与统计,存在数据滞后、误差大、维度单一等问题。通过开发或部署集成物联网(IoT)传感器的数据采集软件、设备联网平台(如OPC UA客户端),可以实时、自动、高精度地捕捉设备运行状态(如开机、停机、空闲)、生产速度、故障代码、质量检测结果等海量数据。结合数据可视化技术(如开发定制化的仪表盘、看板系统),管理人员能够一目了然地洞察全厂或单条产线的实时OEE值及其三大要素的构成,快速定位瓶颈环节,将管理从“经验驱动”转向“数据驱动”。

二、深度分析与智能诊断:从“治已病”到“治未病”

单纯的展示数据远远不够。利用大数据分析、机器学习算法开发高级分析模块,可以对采集到的数据进行深度挖掘:

- 停机根源分析(RCA):软件能自动对停机事件进行分类(如计划停机、故障停机、换型调试、物料等待),并通过关联分析,找出频发、耗时长的根本原因,为针对性维护和流程优化提供依据。

- 性能损失分析:识别设备运行速度低于理论标准(小停机、速度损失)的具体时段和模式,辅助工艺优化。

- 预测性维护(PdM):通过分析设备振动、温度、电流等时序数据,利用算法模型预测关键部件的潜在故障,变被动维修为主动预测,大幅减少非计划停机时间,直接提升OEE中的可用率。

- 质量预测与控制:将生产参数(如温度、压力)与最终产品质量进行关联建模,实现质量问题的早期预警和工艺参数的自动微调,提升合格率。

三、流程自动化与优化:减少浪费,提升节拍

软件技术可以固化并优化生产流程,直接作用于性能效率:

- 制造执行系统(MES)深度开发:MES是连接计划层与控制层的核心。定制开发MES中的详细排程(APS)、生产调度、物料配送、工时管理等功能,能显著减少换型时间、等待时间和物流浪费,确保设备高效运转。

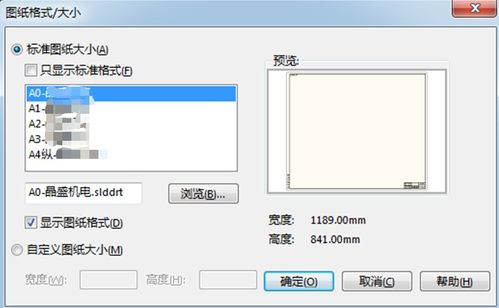

- 数字孪生与仿真优化:为关键设备或产线建立数字孪生模型,在虚拟环境中对生产计划、调度策略、设备布局进行模拟和优化,测试不同方案对OEE的影响,找到最优解后再应用于实际,降低试错成本。

- 自动化报告与闭环管理:开发自动化的OEE日报、周报生成系统,并可将分析发现的问题自动生成工单,派发至维修或生产部门,形成“监测-分析-决策-执行”的数字化闭环。

四、系统集成与平台化:打破信息孤岛

工厂内往往存在PLC/SCADA、MES、ERP、质量管理系统(QMS)、设备维护系统(CMMS)等多个异构系统。通过开发统一的数据集成平台(如基于工业互联网平台开发应用),实现各系统间数据的无缝流通。例如,将设备实时状态与维护工单关联,将生产结果与质量检验数据关联,将物料消耗与库存系统关联。这种集成确保了OEE计算数据的完整性与准确性,并为全局优化提供了可能。

五、人员赋能与协同:激活最重要资产

软件不仅是管理工具,更是人员赋能的媒介:

- 移动化应用开发:为操作工、班组长、维护工程师开发手机/平板APP,使其能随时随地查看设备状态、接收报警、报修故障、记录信息,提高响应速度。

- 知识库与专家系统:将设备维修经验、工艺诀窍沉淀为数字化的知识库。当故障发生时,系统能主动推送可能的解决方案和维修手册,辅助新手快速解决问题,缩短平均修复时间(MTTR)。

- 绩效管理与激励:将OEE及其子指标透明化,并与班组、个人的绩效看板关联,营造持续改进的文化氛围。

实施路径建议

技术开发应服务于业务目标。建议分步实施:

- 评估与规划:全面评估现有设备自动化水平、数据基础、IT架构和核心痛点,明确OEE提升的具体目标(如目标值、重点改进的损失类型)。

- 试点先行:选择一条典型产线或关键设备作为试点,部署数据采集和基础分析软件,快速验证价值,积累经验。

- 迭代开发与推广:基于试点反馈,迭代开发更复杂的分析优化功能,并逐步推广到全厂。

- 持续优化与文化融入:技术是骨架,管理是灵魂。需要将软件工具的使用融入日常管理流程,并基于数据持续推动工艺、维护和管理的精益改善。

通过系统性地开发和部署数据采集、分析、优化与协同软件,工厂能够构建一个透明、敏捷、智能的生产运营神经系统。这不仅能使OEE指标得到显著且持续的改善,更能从根本上提升工厂的整体生产力、柔性与竞争力,迈向真正的智能制造。

如若转载,请注明出处:http://www.hualianruanjian.com/product/70.html

更新时间:2026-02-28 23:08:57