产品尺寸定义及制造控制 计算机软硬件及外围设备

在计算机软硬件及外围设备领域,产品尺寸定义与制造控制是确保产品质量、兼容性和用户体验的关键环节。本文将从尺寸定义的重要性、制造控制流程以及实际应用案例三个方面展开讨论。

产品尺寸定义是设计与制造的基础。对于计算机硬件,如主板、机箱或外围设备(如键盘、鼠标),尺寸决定了设备能否正确安装、连接和运行。例如,主板必须符合ATX、Micro-ATX等标准尺寸,以保证与机箱的兼容性;外围设备的尺寸则直接影响用户的操作舒适度和便携性。在软件层面,尺寸定义可能涉及界面元素的像素大小或响应式布局,确保在不同屏幕分辨率下的一致性。定义过程需结合用户需求、行业标准(如ISO或IEEE规范)和制造可行性,进行精确测量和建模。

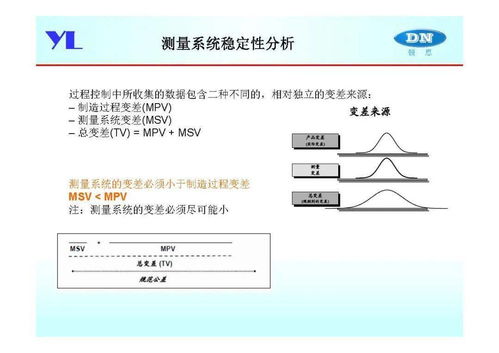

制造控制是尺寸定义实现的保障。这包括材料选择、生产工艺和质量检验。在硬件制造中,采用数控机床、3D打印等技术,结合CAD/CAM软件,确保部件尺寸精度。例如,硬盘驱动器的高度必须严格控制在标准范围内,以避免与机箱冲突。制造过程中,通过统计过程控制(SPC)和自动化检测设备,实时监控尺寸偏差,及时调整参数。对于软件,制造控制则涉及代码测试和UI验证,确保界面元素在不同设备上尺寸适配。

实际应用凸显了尺寸控制的价值。以笔记本电脑为例,轻薄化趋势要求内部组件尺寸高度集成,同时散热和性能不受影响。通过精密定义和制造控制,厂商能推出更便携的产品。在外围设备中,游戏鼠标的尺寸需贴合人手,制造中通过模具优化和材料测试,提升用户体验。忽视尺寸控制可能导致产品召回,如早期某些显卡因尺寸超标无法安装。

产品尺寸定义与制造控制在计算机软硬件及外围设备行业中至关重要,它不仅影响功能性,还驱动创新。企业应投资于先进技术和标准化流程,以提升竞争力。

如若转载,请注明出处:http://www.hualianruanjian.com/product/19.html

更新时间:2026-02-28 10:42:42